© 2016 Heiko & Jana Mai

Projekt Lampenfuß…

Nach der Montage von Backenfutter und Bohrfutter

wird das Werkstück erneut eingespannt. Nun erfolgt

das Herstellen von Bohrungen für Elektrokabel und

Fassung mittels Forstner-

Bohrer bei geringer

Drehzahl. Das Bohren der

Kabeldurchführung in die

untere Kehle senkrecht zur

Drehachse erfolgt natürlich

bei ausgeschalteter

Maschine.

An dieser Stelle soll der Ablauf der einzelnen Arbeitsschritte anhand eines Beispieles demonstriert werden. Der

Lampensockel der Nachttischlampe meiner Tochter aus Porzellan ging eines Tages zu Bruch. Nach kurzer Überlegung

kam ich zu dem Entschluß, diesen aus Holz zu fertigen. Als Material fiel die Wahl auf eine Kombination aus Ahorn und

Rüster, um einen entsprechenden Kontrast zu erzielen. Dazu wurden zunächst handelsübliche Kanteln der Abmessung

80 x 80 x 300 mm plangehobelt. Wichtig ist hierbei ein absolut rechter Winkel, damit beim Fügen sämtliche zu

verleimende Flächen plan aufliegen.

Die beiden Kanteln

wurden anschließend

mittig getrennt und

verleimt. Das Verleimen erfordert

ein wenig Geduld, da beim

Ansetzen der Zwingen gerne mal

ein Teil verrutscht....

Die Bandsäge leistet

hier, nachdem der

Leim ausgehärtet ist

und die Zwingen demontiert

wurden, gute Dienste.

Auf die begradigte

Stirnfläche habe ich die

120er Planscheibe

mittels 4 Schrauben mittig

fixiert.

Um den

Drechselbeginn zu

erleichtern, habe ich

die Kanten des Klotzes zuvor

abgesägt.

Nun habe ich das

Werkstück mit der

Planscheibe auf den

Spindelstock geschraubt.

Die Unterstützung durch die

mitlaufende Körner-spitze auf

dem Reitstock bietet

zusätzlichen Halt.

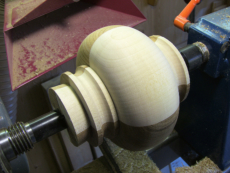

Jetzt wird das

Werkstück

gleichmäßig rund

gedrechselt. Mangels

Schruppröhre habe ich eine

19 mm breite Formröhre für

Langholz verwendet.

Scharfes Werkzeug ist

nicht nur sicherer in der

Anwendung, sondern

erleichtert auch die Arbeit

ungemein. Man sieht es an den

Spänen.

Mit dem breiten

Drehmeißel wird eine für

den jetzigen Zeitpunkt

ausreichende Oberflächengüte

erzielt.

Mit dem Bleistift habe

ich die Maße auf das

Werkstück übertragen

und die grobe Form bis zum

geforderten Durchmesser

ausgearbeitet.

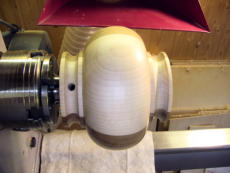

Anschließend wurde das

Werkstück entnommen und die

Planscheibe demontiert.

Die Vierzack-Mitnehmerspitze wurde in den

Spindelstock eingesetzt und das Werkstück

eingespannt. Anschließend wurde die endgültige Form

mit Drehmeißel und Formröhre ausgebildet. Spindelstockseitig

wurde das Holz für die Aufnahme eines

schwalbenschwanzförmigen Backenfutters vorbereitet.

Nun wird manuell geschliffen. Ich verwende gern

Schleifleinen der Fa. Kovax. Damit erziele ich einen

gleichmäßigen Abtrag, es schmiegt sich sehr gut an die

Formen an und hat eine hohe Lebensdauer. Hier habe ich alle

Körnungen von 120 bis 320 benutzt.

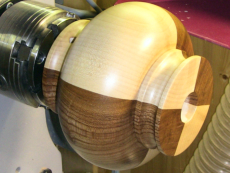

Zur Oberflächen-

behandlung habe ich

hier Danish Oil

verwendet. Es empfiehlt

sich, das Bankbett vor der

Behandlung abzudecken.

Jetzt kommt der Kontrast

der beiden verschiedenen

Holzarten voll zur Geltung.

Und nun zum Schluß nur

noch zusammenbauen

und Funktion prüfen...